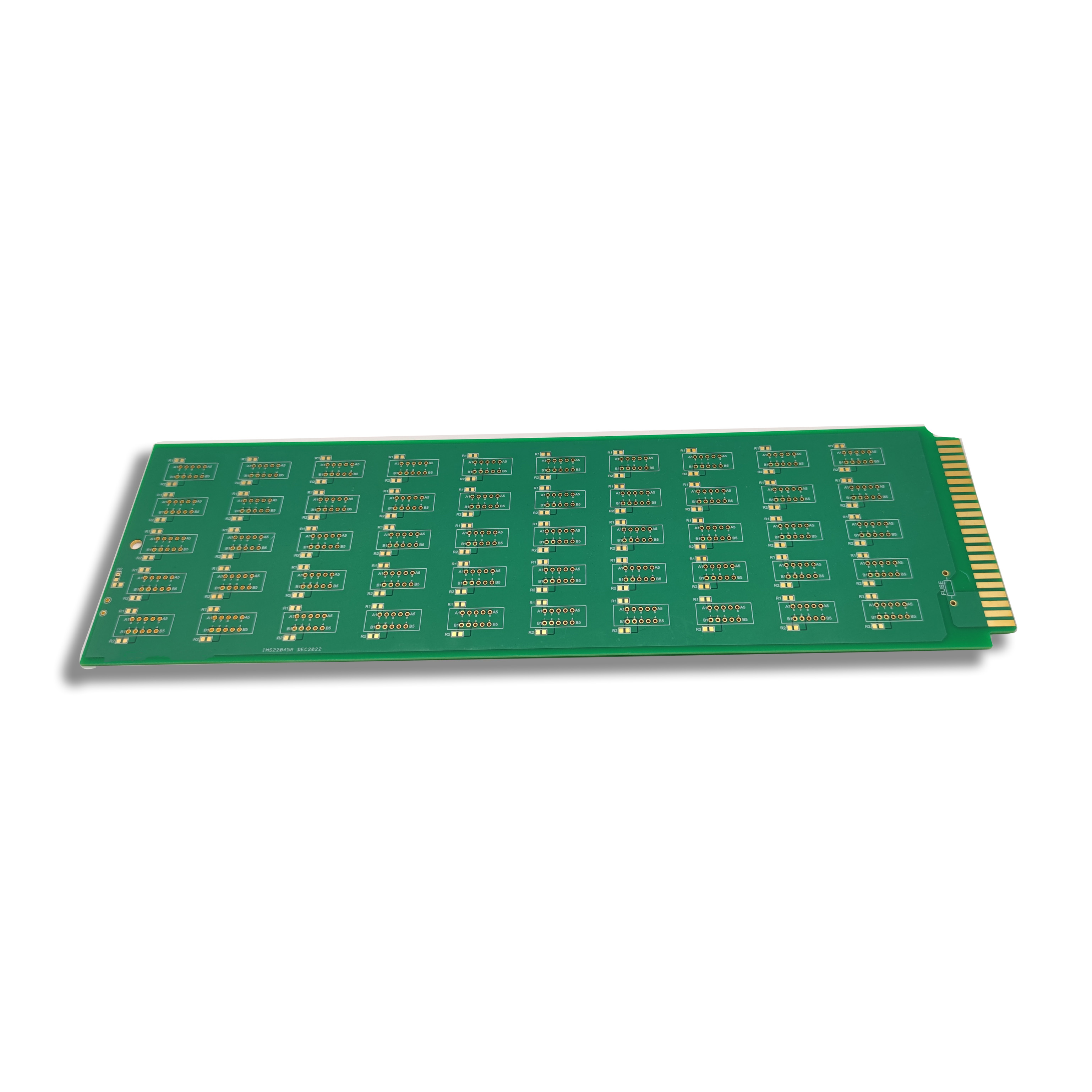

China PCB personalizat de înaltă calitate pentru GPS cu ENIG și Gold Finger

Informatii de baza

| Numarul modelului. | PCB-A51 |

| Pachetul de transport | Ambalare în vid |

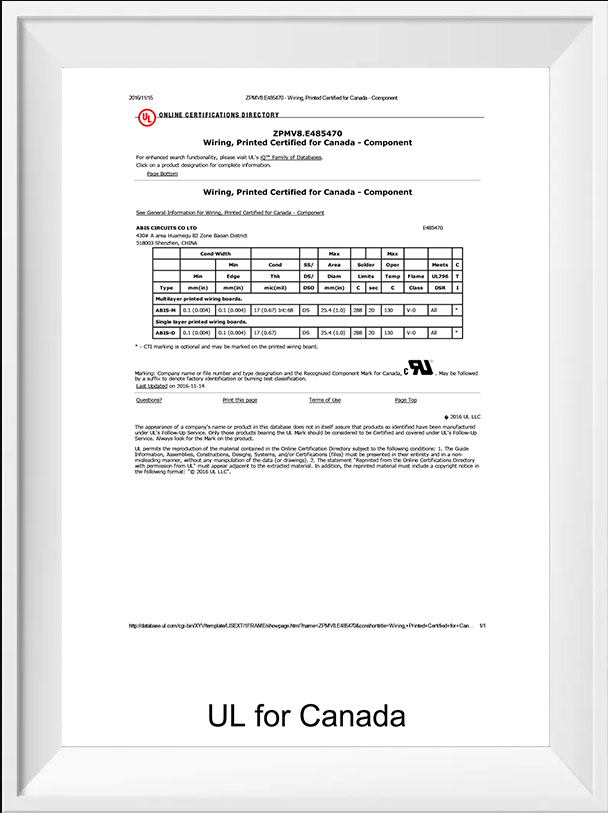

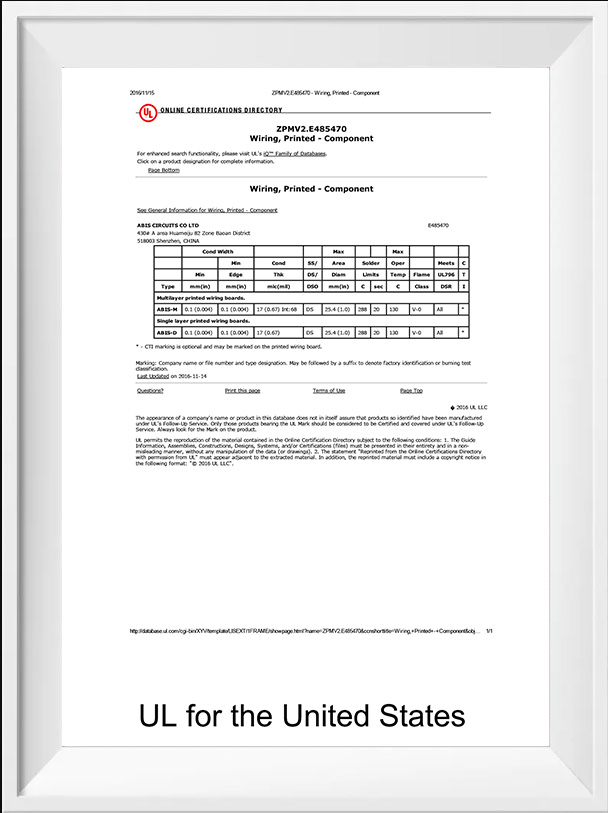

| Certificare | UL, ISO9001 și ISO14001, RoHS |

| Aplicație | Electronice de consum |

| Spațiu/Linie minim | 0,075 mm/3 mil |

| Capacitatea de producție | 50.000 mp/luna |

| Cod HS | 853400900 |

| Origine | Fabricate în China |

Descriere produs

FR4 PCB Introducere

FR înseamnă „ignifug”, FR-4 (sau FR4) este o desemnare de calitate NEMA pentru materialul laminat epoxidic armat cu sticlă, un material compozit compus din pânză din fibră de sticlă cu un liant de rășină epoxidică care îl face un substrat ideal pentru componentele electronice. pe o placă de circuit imprimat.

Avantaje și dezavantaje ale PCB-ului FR4

Materialul FR-4 este atât de popular datorită numeroaselor sale calități minunate de care pot beneficia plăcile de circuite imprimate.Pe lângă faptul că este accesibil și ușor de lucrat, este un izolator electric cu rezistență dielectrică foarte mare.În plus, este durabil, rezistent la umiditate, rezistent la temperatură și ușor.

FR-4 este un material larg relevant, popular în principal pentru costul său scăzut și stabilitatea mecanică și electrică relativă.Deși acest material prezintă avantaje extinse și este disponibil într-o varietate de grosimi și dimensiuni, nu este cea mai bună alegere pentru fiecare aplicație, în special aplicațiile de înaltă frecvență, cum ar fi modelele RF și cu microunde.

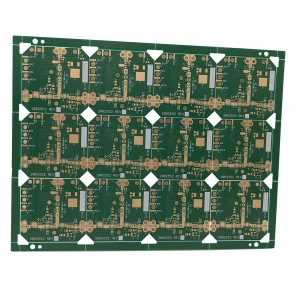

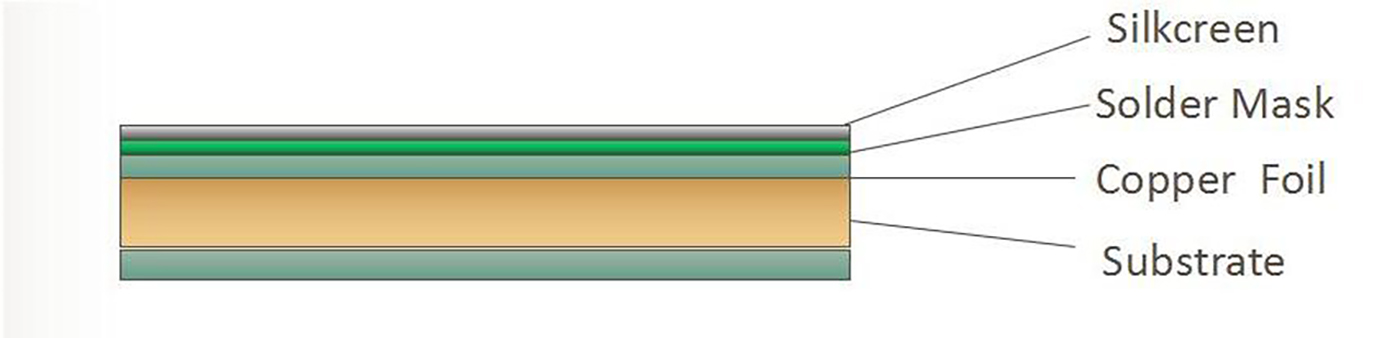

Structură PCB cu mai multe straturi

PCB-urile multistrat măresc și mai mult complexitatea și densitatea designurilor PCB prin adăugarea de straturi suplimentare dincolo de straturile de sus și de jos văzute în plăcile cu două fețe.PCB-urile multistrat sunt construite prin laminarea diferitelor straturi.Straturile interioare, în mod normal plăci de circuite cu două fețe, sunt stivuite împreună, cu straturi izolatoare între și între folia de cupru pentru straturile exterioare.Găurile găurite prin placă (vias) vor face conexiuni cu diferitele straturi ale plăcii.

Tehnic & Capacitate

| Articol | Capacitatea de producție |

| Numărări de straturi | 1-32 |

| Material | FR-4, High TG FR-4, PTFE, bază din aluminiu, bază cu, Rogers, teflon etc. |

| Dimensiune maximă | 600mm X1200mm |

| Toleranța conturului plăcii | ±0,13 mm |

| Grosimea plăcii | 0,20 mm–8,00 mm |

| Toleranță la grosime (t≥0,8 mm) | ±10% |

| Toleranță de grosime (t<0,8 mm) | ±0,1 mm |

| Grosimea stratului de izolare | 0,075 mm–5,00 mm |

| Iine minimă | 0,075 mm |

| Spațiu minim | 0,075 mm |

| Grosimea stratului de cupru | 18um-350um |

| Grosimea stratului interior de cupru | 17um–175um |

| gaura de foraj (mecanica) | 0,15 mm–6,35 mm |

| Orificiu de finisare (mecanic) | 0,10 mm–6,30 mm |

| Toleranță la diametru (mecanic) | 0,05 mm |

| Înregistrare (mecanic) | 0,075 mm |

| Raportul Aspecl | 16:01 |

| Tip masca de lipit | LPI |

| Lățimea măștii SMT Mini.Solder | 0,075 mm |

| Mini.Solder Mask Clearance | 0,05 mm |

| Diametrul gaurii dopului | 0,25 mm–0,60 mm |

| Toleranța de control al impedanței | 10% |

| Finisaj de suprafață | HASL/HASL-LF, ENIG, Immersion Tin/Silver, Flash Gold, OSP, Gold finger, Hard Gold |

De unde provine materialul de rășină în ABIS?

Cei mai mulți dintre ei de la Shengyi Technology Co., Ltd. (SYTECH), care a fost al doilea cel mai mare producător de CCL din lume în ceea ce privește volumul vânzărilor, din 2013 până în 2017. Am stabilit relații de cooperare pe termen lung din 2006. Materialul de rășină FR4 (Modelul S1000-2, S1141, S1165, S1600) sunt utilizate în principal pentru realizarea plăcilor de circuite imprimate cu o singură față și față-verso, precum și a plăcilor cu mai multe straturi.Aici vin detalii pentru referință.

Pentru FR-4: Sheng Yi, King Board, Nan Ya, Polycard, ITEQ, ISOLA

Pentru CEM-1 și CEM 3: Sheng Yi, King Board

Pentru frecvență înaltă: Sheng Yi

Pentru cura UV: Tamura, Chang Xing (* Culoare disponibilă: Verde) Lipire pentru o singură față

Pentru fotografie lichidă: Tao Yang, Resist (film umed)

Chuan Yu ( * Disponibilculorile: alb, lipit imaginabil galben, violet, roșu, albastru, verde, negru)

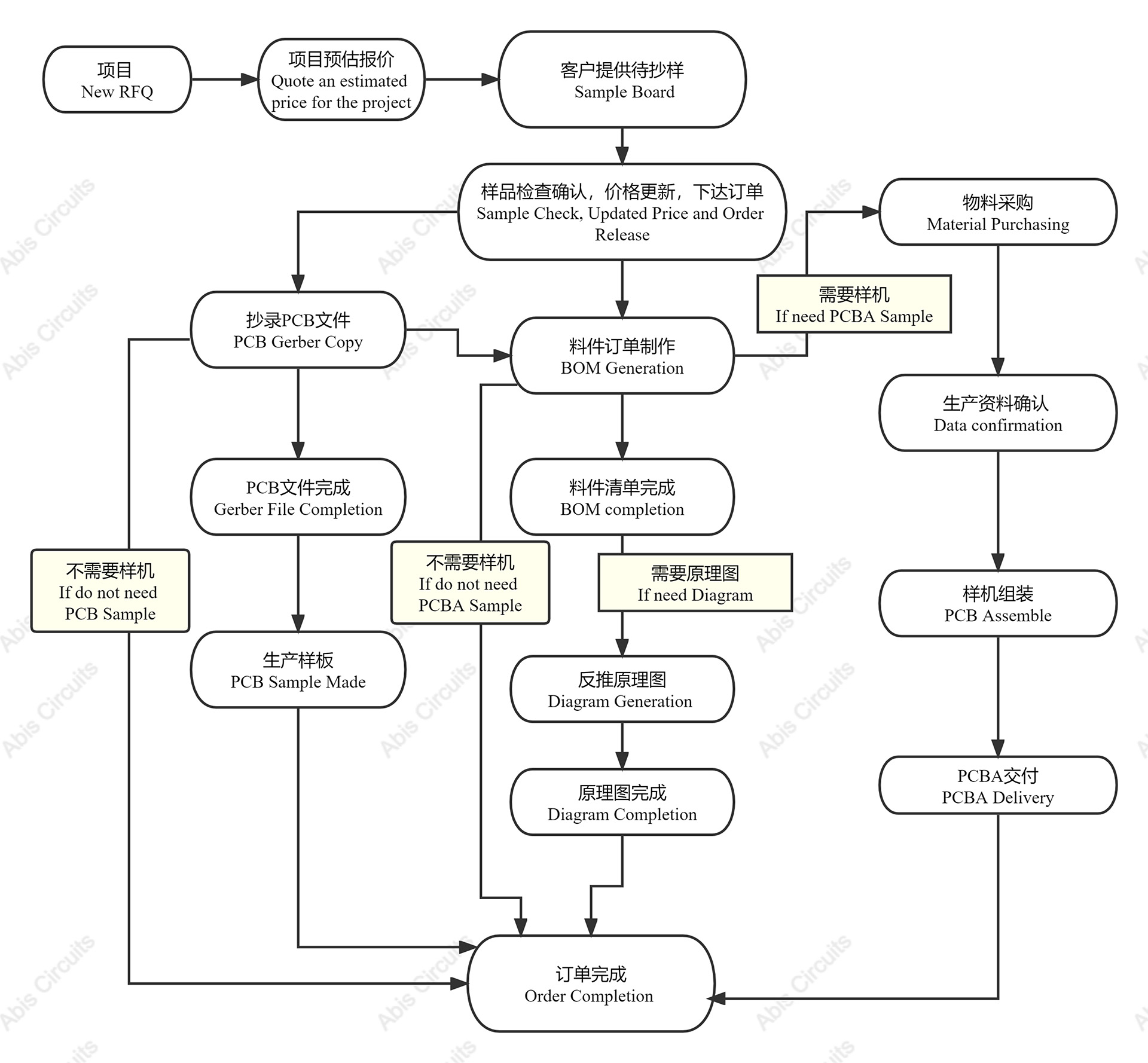

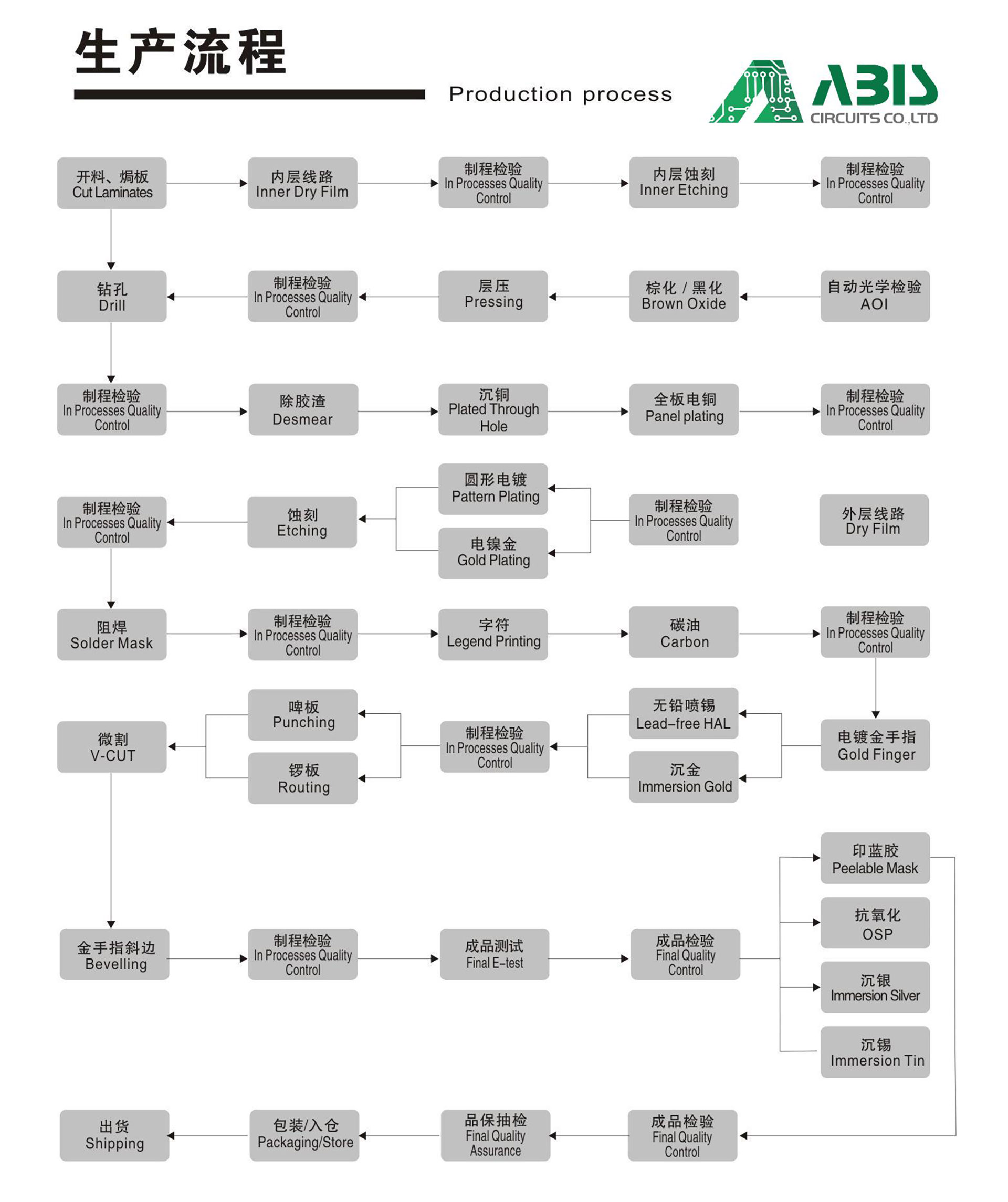

Procesul de producție PCB

Procesul începe cu proiectarea Aspectului PCB folosind orice software de proiectare PCB / Instrument CAD (Proteus, Eagle sau CAD).

Toți restul pașilor sunt ai procesului de fabricație a unei plăci de circuit imprimat rigid este același cu PCB cu o singură față sau PCB cu două fețe sau PCB cu mai multe straturi.

Timp de livrare Q/T

| Categorie | Cel mai rapid timp de livrare | Timp normal de livrare |

| Cu două fețe | 24 de ore | 120 ore |

| 4 straturi | 48 de ore | 172 ore |

| 6 straturi | 72 de ore | 192 ore |

| 8 straturi | 96 ore | 212 ore |

| 10 straturi | 120 ore | 268 ore |

| 12 straturi | 120 ore | 280 de ore |

| 14 straturi | 144 de ore | 292 ore |

| 16-20 straturi | Depinde de cerințele specifice | |

| Peste 20 de straturi | Depinde de cerințele specifice | |

Mutarea ABIS de a controla FR4 PCBS

Pregătirea găurii

Îndepărtarea cu atenție a resturilor și ajustarea parametrilor mașinii de găurit: înainte de placare cu cupru, ABIS acordă o atenție deosebită tuturor găurilor de pe un PCB FR4 tratat pentru a îndepărta resturile, neregularitățile de suprafață și petele de epoxi, găurile curate asigură că placarea aderă cu succes la pereții găurii. .de asemenea, la începutul procesului, parametrii mașinii de găurit sunt ajustați cu precizie.

Pregătirea suprafeței

Debavurarea cu atenție: lucrătorii noștri experimentați în tehnologie vor fi conștienți din timp că singura modalitate de a evita un rezultat prost este să anticipeze necesitatea unei manipulări speciale și să ia măsurile adecvate pentru a se asigura că procesul este efectuat cu atenție și corect.

Ratele de dilatare termică

Obișnuit să se ocupe de diferitele materiale, ABIS va putea analiza combinația pentru a se asigura că este adecvată.apoi păstrând fiabilitatea pe termen lung a CTE (coeficientul de dilatare termică), cu un CTE mai mic, cu atât este mai puțin probabil ca găurile de trecere placate să cedeze din cauza îndoirii repetate a cuprului care formează interconexiunile stratului intern.

Scalare

Controlul ABIS, circuitele sunt mărite cu procente cunoscute în anticiparea acestei pierderi, astfel încât straturile să revină la dimensiunile proiectate după finalizarea ciclului de laminare.de asemenea, folosind recomandările de scalare de bază ale producătorului de laminat în combinație cu datele interne de control statistic al procesului, pentru a stabili factori de scalare care vor fi consecvenți în timp în acel mediu de producție particular.

Prelucrare

Când vine momentul să vă construiți PCB, ABIS asigurați-vă că alegeți are echipamentul și experiența potrivite pentru a-l produce corect din prima încercare.

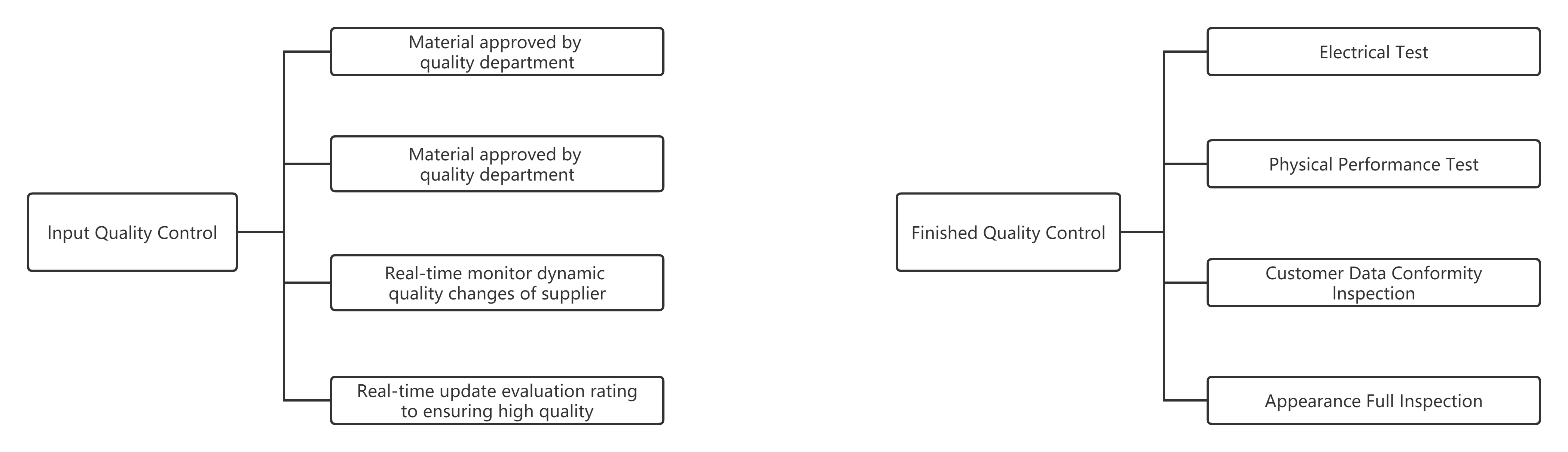

Misiunea de calitate ABIS

Rata de trecere a materialului primit peste 99,9%, numărul de rate de respingere în masă sub 0,01%.

Facilitățile certificate ABIS controlează toate procesele cheie pentru a elimina toate problemele potențiale înainte de a produce.

ABIS utilizează software avansat pentru a efectua analize DFM extinse asupra datelor primite și utilizează sisteme avansate de control al calității pe tot parcursul procesului de fabricație.

ABIS efectuează inspecții vizuale și AOI 100%, precum și teste electrice, teste de înaltă tensiune, teste de control al impedanței, micro-secționare, teste de șoc termic, teste de lipire, teste de fiabilitate, teste de rezistență izolatoare și teste de curățare ionică.

Certificat

De ce ne-ai ales?

- Echipamente de înaltă viteză - Mașini Pick and Place care pot procesa aproximativ 25.000 de componente SMD pe oră

- Capacitate de aprovizionare eficientă ridicată 60.000 mp lunar-Oferă producție de PCB cu volum redus și la cerere, precum și producție la scară largă

- Echipa profesionistă de inginerie - 40 de ingineri și propria casă de scule, puternică la OEM.Oferă două opțiuni simple: personalizat și standard - Cunoaștere aprofundată a standardelor IPC Clasa II și III

Oferim un serviciu EMS cuprinzător la cheie clienților care doresc să asamblam PCB-ul în PCBA, inclusiv prototipuri, proiect NPI, volum mic și mediu.De asemenea, putem obține toate componentele pentru proiectul dvs. de asamblare PCB.Inginerii noștri și echipa de aprovizionare au o experiență bogată în lanțul de aprovizionare și industria EMS, cu cunoștințe profunde în asamblarea SMT, permițând să rezolve toate problemele de producție.Serviciul nostru este rentabil, flexibil și de încredere.Avem clienți mulțumiți din multe industrii, inclusiv medicale, industriale, auto și electronice de larg consum.

FAQ

Furnizori principali (FR4): Kingboard (Hong Kong), NanYa (Taiwan) și Shengyi (China), dacă alții, vă rugăm să solicitați.

Verificat in 12 ore.Odată verificate întrebarea inginerului și fișierul de lucru, vom începe producția.

Procedurile noastre de asigurare a calității după cum urmează:

a), inspecție vizuală

b), Sondă zburătoare, instrument de fixare

c), Controlul impedanței

d), detectarea capacității de lipit

e), Microscop metalograghic digital

f), AOI (Inspecție Optică Automatizată)

Da, suntem încântați să furnizăm mostre de module pentru a testa și a verifica calitatea, este disponibilă o comandă mixtă de mostre.Vă rugăm să rețineți că cumpărătorul trebuie să plătească costul de transport.

Rata de livrare la timp este mai mare de 95%

a), 24 de ore de rotație rapidă pentru PCB prototip dublu

b), 48 de ore pentru PCB prototip cu 4-8 straturi

c), 1 oră pentru cotație

d), 2 ore pentru întrebări inginer/reclamare feedback

e), 7-24 ore pentru suport tehnic/serviciu de comandă/operațiuni de fabricație

ABlS efectuează inspecții vizuale și AOl 100%, precum și teste electrice, teste de înaltă tensiune, teste de control al impedanței, micro-secționare, teste de șoc termic, teste de lipire, teste de fiabilitate, teste de rezistență izolatoare, testarea curățeniei ioniceși testarea funcțională PCBA.

| Capacitatea de producție a produselor de vânzare la cald | |

| Atelier PCB dublu/multistrat | Atelier PCB din aluminiu |

| Capacitate tehnică | Capacitate tehnică |

| Materii prime: CEM-1, CEM-3, FR-4(High TG), Rogers, TELFON | Materii prime: baza de aluminiu, baza de cupru |

| Strat: 1 strat până la 20 straturi | Strat: 1 strat și 2 straturi |

| Lățimea min. liniei/spațiu: 3mil/3mil (0,075 mm/0,075 mm) | Lățimea min. liniei/spațiu: 4mil/4mil (0,1 mm/0,1 mm) |

| Dimensiune min. găuri: 0,1 mm (găuri de direcție) | Min.Dimensiunea gaurii: 12 mil (0,3 mm) |

| Max.Dimensiunea plăcii: 1200mm* 600mm | Dimensiune maximă a plăcii: 1200mm* 560mm(47in* 22in) |

| Grosimea plăcii finite: 0,2 mm- 6,0 mm | Grosimea plăcii finite: 0,3 ~ 5 mm |

| Grosimea foliei de cupru: 18um~280um(0.5oz~8oz) | Grosimea foliei de cupru: 35um~210um(1oz~6oz) |

| Toleranță la gaură NPTH: +/-0,075 mm, Toleranță la gaură PTH: +/-0,05 mm | Toleranța poziției găurii: +/-0,05 mm |

| Toleranță de contur: +/-0,13 mm | Toleranța conturului de rutare: +/ 0,15 mm;toleranța conturului de perforare: +/ 0,1 mm |

| Suprafață finisată: HASL fără plumb, aur de imersie (ENIG), argint de imersie, OSP, placare cu aur, deget de aur, cerneală de carbon. | Suprafață finisată: HASL fără plumb, aur de imersie (ENIG), argint de imersie, OSP etc |

| Toleranță de control al impedanței: +/-10% | Toleranță de grosime rămasă: +/-0,1 mm |

| Capacitate de productie: 50.000 mp/luna | Capacitate de producție MC PCB: 10.000 mp/lună |

a), Ofertă de 1 oră

b), 2 ore de feedback privind reclamația

c), suport tehnic 7*24 de ore

d), serviciu de comandă 7*24

e), livrare 7*24 ore

f), 7*24 ciclu de producție

Procedurile noastre de asigurare a calității, după cum urmează:

a), inspecție vizuală

b), Sondă zburătoare, instrument de fixare

c), Controlul impedanței

d), detectarea capacității de lipire

e), Microscop metalografic digital

f), AOI(Inspecție optică automată)